Возможные факторы влияния на характеристики термоусадочных пленок

Возможные факторы влияния на характеристики термоусадочных пленок

Влияние

различных факторов на способность пленок к усадке.

В

настоящее время термоусадочные пленки (ТУ пленки) находят широкое применение в

упаковке всевозможных продуктов питания, банок, бутылок, галантерейных и

хозяйственных изделий, газет, журналов, канцелярских товаров и др.

К

достоинствам этого вида упаковки по сравнению с традиционными пленочными можно

отнести:

малый

объем упаковки за счет плотного обтягивания товара;

меньшая

масса пленки;

дешевизна

и привлекательность;

надежная

защита товара от воздействия окружающей среды.

Как

известно, при упаковке в ТУ пленку, самой важной характеристикой является

степень ее усадки (коэффициент усадки), определяющаяся величиной обратимой

деформации, накопленной и «замороженной» в полимере в процессе его формования.

Степень усадки зависит от следующих трех групп факторов:

Природы

и свойств полимера (разветвленность молекул, степень сшивания, степень

кристалличности, плотность), а также состава композиции;

Технологических

режимов и условий получения пленки (температура и кратность вытяжки,

температура и скорость экструзии, толщина зазора кольцевой щели, коэффициент

раздува рукава и т.д.);

Условий

реализации усадки (время и температура выдержки пленки в термокамере).

Технологическая

практика и эксперименты, проведенные на ПЭ показывают, что повышение плотности

и индекса расплава исходного полимера приводит к снижению усадки получаемых

пленок. На их основании можно сделать вывод, что для изготовления высококачественных

термоусадочных материалов по возможности необходимо использовать

высокомолекулярные марки. К возрастанию усадки может приводить введение в

полимерное сырье добавок, в том числе и красителей.

Переходя

к обсуждению влияния технологических параметров, рассмотрим их влияние на

склонность материала к усадке, отметив сразу, что один из путей увеличения

усадки в любом из двух направлений состоит в повышении кратности вытяжки в

соответствующем направлении. Во всех случаях при этом возрастает не только

число проходных цепей, но и степень ориентации аморфной фазы полимера в

направлении вытяжки. Таким образом, любые изменения технологических параметров

получения рукавных пленок, способствующие повышению кратности вытяжки,

обеспечивают возрастание последующей усадки материала.

Теперь

о влиянии конфигурации формующих каналов, размера щели и температуры массы в

экструзионной головке. При течении в каналах расплавы полимера накапливают

значительную обратимую деформацию, проявляя высокоэластические свойства. Эти

деформации успевают при течении релаксировать тем в меньшей степени, чем меньше

относительная длина формующего канала. Это означает, что способность получаемой

пленки давать усадку «закладывается» не только при растяжении (ориентации)

рукавной заготовки, но и в значительной степени уже при самой экструзии

расплава. Установлено, что при одинаковых режимах и скоростях переработки,

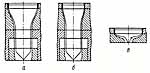

поперечная усадка материалов, изготовленных с использованием головок,

конструктивные схемы которых представлены на рис. 1, различна. Повышению усадки

способствует резкое и быстрое расширение потока в подводящих каналах головки

(рис. В), в то время как на других (рис. А и Б), поперечная усадка пленки

значительно меньше.

Что

касается продольной усадки, то при прочих равных условиях она снижается с

увеличением толщины зазора и увеличением длины формующей щели вследствие

уменьшения напряжений сдвига и более полной релаксации при течении.

Влияние

температуры массы на выходе из головки незначительно влияет на усадку ПЭ

пленок, относительно других факторов и при повышении с 160 до 200 0С меняется не

более 2%. Однако возрастание температуры экструзии ослабляет влияние

геометрических параметров головки и частично компенсирует, например, увеличение

продольной усадки, вызванное уменьшением зазора и удлинением формующего

инструмента. Это очень важно при изготовлении тонких пленок. Повышение

температуры полимера в головке снижает его вязкость, облегчает формование

тонких пленок, но затрудняет получение продукта с высокой продольной усадкой.

Наиболее

сильное влияние на усадку оказывают параметры, определяющие форму рукава -

кратность продольной вытяжки, коэффициент раздува, скорость охлаждения расплава

после выхода из головки, относительная высота линии кристаллизации.

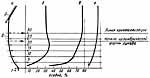

На

рис. 2 показано изменение абсолютной усадки на различных участках рукава из

ПЭВД, экструдированного при коэффициенте раздува 2,5 и вытяжке 30: 1 (Под

вытяжкой принимается отношение толщин зазора формующей щели и конечного

продукта). До линии кристаллизации происходит увеличение усадки в обоих

направлениях, причем в поперечном направлении она возрастает до тех пор, пока

рукав не приобретет цилиндрическую форму. Из рисунка видно, что поперечная

усадка достигает максимума на участке, расположенном несколько ниже линии

кристаллизации. Из–за большой ориентации в продольном направлении в дальнейшем

происходит некоторое снижение поперечной ориентации и, соответственно,

поперечной усадки, в то время как продольная усадка монотонно возрастает по

высоте рукава.

С

возрастанием коэффициента раздува, напряжение усадки в поперечном направлении

увеличивается, а в продольном уменьшается (см. рис. 3) и, достигнув

определенного значения, оно в обоих направлениях будет одинаково.

Рис.3.

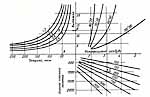

На

рис.4 представлена типичная номограмма для выбора параметров процесса получения

раздувных термоусадочных пленок из ПЭВД.

Рис.4

Необходимо

пояснить порядок использования номограммы на конкретных примерах выбора

параметров процесса. Рассмотрим на примере изготовления пленки из ПЭВД, шириной

1000 мм,

толщиной 50 мкм, с относительной усадкой 60/40 (т.е. 60% в продольном

направлении и 40% в поперечном) при зазоре формующей щели головки 0,6 мм. При необходимости

определить диаметр щели головки и коэффициент раздува рукава вначале вычисляют

общую степень вытяжки пленки при толщине: 0,6 мм/0,05 мм = 12/1. Это следует

также из левой верхней части номограммы (показано стрелками на рис. 4).

Продолжим стрелку Б–В до пересечения с кривой, отвечающей усадке 60/40,

расположенной в верхней правой части рисунка (до точки Г). Абсцисса точки Г

соответствует требуемому значению коэффициента раздува, в нашем примере он

равен 3,1:1. Опустим далее перпендикуляр из точки Г до пересечения с линией,

соответствующей заданной ширине полотна (1000 мм), получим точку Д,

которой соответствует диаметр кольцевой щели, равный 200 мм.

Аналогичным

образом можно, например, установить, что для получения равноусадочной пленки

толщиной 100 мкм при ширине полотна 2000 мм и зазоре в головке 0,5 мм необходимо обеспечить

следующие параметры: вытяжка по толщине 5 : 1, коэффициент раздува 3:1 при

диаметре щели 400 мм.

С

использованием номограмм приведенного типа можно также решать другие задачи:

например, для головки конкретных размеров (т.е. для имеющейся установки) при

известной толщине и ширине целевого продукта, оценить ожидаемый уровень

продольной и поперечной усадки. Подобные задачи чаще всего встречаются в

технологической практике, в то время как первые два примера полезны в тех

случаях, когда надо выбирать агрегат, на котором предпочтительно изготавливать

пленку заданного качества по параметрам усадки.

На

величину продольной усадки существенно влияет продольная вытяжка полимера,

которую на практике удобно оценивать по так называемому показателю съема пленки

(i), определяемому отношением скорости отбора пленки и скорости экструзии, т.е.

i

= H /(kh),

где

Н – толщина зазора щели; к – коэффициент раздува; h – толщина пленки.

При

выборе установки для экструзии пленки, обладающей заданными геометрическими

параметрами, практически единственной переменной величиной остается толщина

зазора щели (Н), поскольку значения коэффициента раздува для получения

материала с требуемой усадкой выбирают в относительно узких пределах. Параметр

продольной вытяжки уменьшается с увеличением толщины пленки и с уменьшением

зазора Н. Влияние линейной скорости рукава сказывается на времени достижения

материалом линии кристаллизации и на времени протекания релаксационных

процессов: чем меньше это время, тем выше усадка.

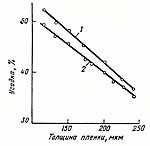

Рис.5

Повышение

производительности ведет к возрастанию усадки в продольном направлении, в то

время как поперечная усадка остается практически неизменной. Как правило,

увеличение толщины пленки приводит к снижению усадки (см. рис.5). Это особенно

заметно при толщинах продукта более 100 мкм и часто объясняется тем, что

увеличения толщины достигают снижением скорости вытяжных валков или повышением

производительности экструдера. Кроме того, даже при постоянной

производительности, большая теплоемкость толстых пленок удлиняет время (снижает

скорость) охлаждения, что приводит к усилению релаксационных обратимых

деформаций в полимере. Отмечено влияние формы рукава на усадку пленок. Так, для

рукавов «бочкообразной» формы типична высокая скорость поперечного растяжения

и, следовательно, большая поперечная усадка получаемой пленки, которая часто

преобладает над продольной. Поперечная усадка снижается при переходе к

конической форме рукава, что способствует получению изотропных по усадке

пленок.

Варьированием

режимов охлаждения можно также добиться получения равноусадочных пленок при

другой форме рукава. Этому способствует снижение линии кристаллизации на рукаве

с «шейкой» (горловиной) и по возможности повышение ее расположения на рукаве в

виде бочки. На практике, к сожалению, эти рекомендации реализуются с трудом,

так как этому препятствуют ограничения, накладываемые требованиями стабильности

процесса и возможностями систем охлаждения рукавной заготовки для конкретных

установок.

Для

высококачественной упаковки необходимо не только применять пленки, обладающие

высокой склонностью к усадке, но и учитывать некоторые важные аспекты

реализации усадки в термокамерах упаковочных машин. Это связано, прежде всего с

тем, что последующая усадка пленок зависит от температуры и времени выдержки

образца. Увеличение любого из этих параметров приводит к возрастанию усадки. Из

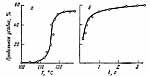

графиков для рукавных пленок их ПЭВД, приведенных на рис. 6., видно, что

начиная с определенных температурно-временных режимов тепловой обработки

достигается максимальная усадка пленок, которая в дальнейшем остается

постоянной. Другой важный для технологической практики вывод из рис.6 а,

состоит в том, что для целей упаковки интерес представляет только сравнительно

узкий интервал температур. В приведенном примере ниже 115 0С усадка настолько

мала, что не обеспечивает плотности упаковки, а повышение температуры более 125

0С нецелесообразно (усадка в рабочем диапазоне температур составит 20 – 55%).

Отсюда следует, что для получения высококачественной упаковки необходимо точное

знание температуры и выполнение строгих требований относительно равномерности

теплового режима в объеме усадочной камеры.

Рис.6

Список литературы

Для

подготовки данной работы были использованы материалы с сайта http://oriental-pro.ru/

|