Получение вторичных продуктов из торфа и сланцев

Получение вторичных продуктов из торфа и сланцев

Реферат выполнил: студент гр. НГ-03 Демьянов

Владимир

Санкт-Петербургский государственный горный институт

им. Г.В. Плеханова (технический университет)

Санкт-Петербург 2003

Введение.

В настоящее время торф и сланцы широко

используются в промышленности и сельском хозяйстве. Но все же область

применения их не так широка, как хотелось бы. Встает вопрос об увеличении сферы

использования исходного сырья. Поэтому и разрабатываются различные способы их

переработки и создаются совершенно новые технологии получения втор. сырья,

внедряются такие технологии, которые позволяют получать продукты высокого

качества, представляющие собой огромную ценность для отраслей народного

хозяйства и промышленности.

Производство

товарно-известнякового щебня. [2]

Исследования

по утилизации попутно добываемых известняков на шахте «Ленинградская» были

выполнены в основном в 1967—1973 гг. Однако отсутствие утвержденных запасов

сопутствующих известняков на шахтном поле не позволяло приступить к

проектированию и строительству предприятия по их полной переработке. При

доразведке поля шахты «Ленинградская», проведенной в 1968—1979 гг., были

осуществлены оценка и подсчет запасов породных прослоев как исходного сырья для

получения товарного щебня. ГКЗ СССР утвердила запасы сопутствующих известняков

в недрах в количестве: категория С1 - 1 997,6 тыс. м3 и категория С2 - 44 233

тыс. м3 - с правом проектирования промышленного предприятия на запасах

категории С1. Попутно добываемые известняки относятся ко второй группе — как

попутные компоненты, накапливающиеся при обогащении основного компонента, и

которые могут быть рентабельно переработаны. Учитывая совместную добычу и

обогащение, запасы попутных компонентов могут подсчитываться по категориям С1 +

С2, что является достаточным для оценки их промышленного значения.

Технологические

испытания известняков-отходов обогащения горной массы шахты «Ленинградская» и

качественная оценка продуктов дробления подтвердили возможность получения

товарного щебня. В результате исследований, проведенных в 1975г., установлено,

что щебень фракций 20—40 мм и 40—70 мм может быть применен для оснований дорог

I—V категорий в умеренных и мягких климатических условиях и для оснований

цементно-бетонных покрытий дорог I категории для тех же климатических условий;

для балластного слоя железнодорожного пути при условии получения зернового состава,

соответствующего требованиям ГОСТа. Известняк фракций менее 20 мм марки МРЗ-15

не находил потребителя и рассматривался как отход.

Для

полной переработки попутно добываемых известняков и удовлетворения потребности

в карбонатном щебне в 1978 - 1980 гг. предусматривалось строительство

сортировочного завода (ДСЗ) мощностью 1 900 тыс. м3 щебня в год, в том числе

фракции 20—40 мм 1 050 тыс. м3 и фракции 40—70 мм 850 тыс. м3. Завод размещался

на промплощадке шахты «Ленинградская» и вместе с действующей обогатительной

фабрикой составлял единый технологический комплекс для получения товарного

сланца и фракционированного щебня. Технический проект завода был разработан

Гипрошахтом в 1976 г., однако он не был реализован.

В

этот период запасы известняков - отходов плоского отвала шахты «Ленинградская»

рассматривались как сырьевая база для ДСЗ. При доразведке поля реконструируемой

шахты им.С.М. Кирова была проведена оценка и подсчет запасов породных прослоев

как исходного сырья для получения щебня. Запасы в недрах этих известняков по

состоянию на 01.01.1984 г. составили: категории В - 44 млн. м3 и категории С -

28,6 млн. м3. Пик реализации нефракционированного известнякового щебня, который

приходится на период 1988-1991 гг., был связан с программой строительства дорог

в Нечерноземье, объемы реализации после 1991 г. (около 2 000 тыс. т в год)

неуклонно снижались до 300 тыс. т в год.

В

настоящее время АО «Ленинградсланец» может реализовать известняковый щебень, в

том числе:

по

шахте «Ленинградская» - до 400тыс. м3 (фр. 25-125 мм);

по

шахте № 3 - до 270 тыс. м3 (фр. 20-40 мм

и 40-70 мм);

итого: ~ 670 тыс. м3.

Известняки—отходы

с ОФ шахты «Ленинградская» класса 125—300 мм, составляющие порядка 1 млн. м3 в

год, частично реализуются, и большая часть направляется на плоский отвал.

Применение этой карбонатной породы предусматривается для насыпей и нижних слоев

дорожных оснований, также в качестве засыпного материала в строительстве. Они

характеризуются маркой морозостойкости не ниже МРЗ-15 и маркой прочности «300».

Требования

к этим товарным продуктам регламентируются ТУ 12.25.04-90 «Щебень известняковый

из отходов производства сланца для дорожных и строительных работ». В связи с

закрытием шахты № 3 прекращено производство фракционированного щебня фракций

20-40 мм и 40-70 мм в количестве до 270 тыс. м3 в год. При сохранении

производственной мощности АО «Ленинградсланец» по товарному сланцу до 3 млн. т

в год выход известняков—отходов обогащения горной массы составит 2200 тыс. т, в

том числе:

класс

25 - 125 мм ~ 600 тыс. т или 460 тыс.

м3;

класс

125 - 300 мм ~ 1600 тыс. т или 1230

тыс., м3.

Таким

образом, в перспективе может реализовываться нефракционированный щебень (25-125

мм) в количестве до 460 тыс. м3 в год. Известняки—отходы обогащения класса 125—

300 мм будут складироваться на плоском отвале. При возникновении реальных

потребностей они частично могут передаваться на цементный завод «Цесла» или

перерабатываться на фракционированный щебень при стабильном спросе на рынке

строительных материалов.

В

соответствии с проектом ДСЗ института «Гипрошахт» при переработке 1230 тыс. м3

известняков-отходов можно получить квалифицированный фракционированный щебень в

количестве: фракции 20 - 40 мм—450 тыс. м3 и фракции 40 - 70 мм—350 тыс. м3 в

год. Отходы (отсев 0-20 мм) составят 430 тыс. м3 в год (-35 %). Можно выделить

фракции 5 - 10 мм и 10 - 20 мм с маркой морозостойкости МРЗ-15. Ранее эти

фракции из-за низкой морозостойкости не находили потребителей.

В

1996 г. реализация нефракционированного щебня 25 - 125 мм и 20 - 70 мм

составляла 400 тыс. м3 при отпускной цене за 1 м3 8470 руб. Сумма реализации

равна 3388 млн. руб. Железнодорожный тариф перевозки 1 м3 щебня до

Санкт-Петербурга равен 25 тыс. руб. (в ценах на 01.06.1996 г.).

Оценить

перспективы ожидаемого потребления нефракционированного щебня (25 - 125 мм) и

фракционированного щебня (20 - 40 мм и 40 - 70 мм) строительными организациями

г. Санкт-Петербурга и Ленинградской области представляется достаточно сложным

из-за сокращающегося объема гражданского, промышленного и дорожного строительства;

роста железнодорожного тарифа; острой конкуренции на рынке с многочисленными

действующими щебеночными карьерами, поставляющими гранитный квалифицированный

щебень. Тем не менее с ростом производства после 2000 г. можно рассчитывать на

ежегодную реализацию щебня в объеме 1 млн. м3.

Производство

цемента. [2]

Ранее

проведенные исследования и результаты геологоразведочных работ 1988 г.

позволили оценить качество и подсчитать запасы известняков плоского отвала,

который рассматривается ныне как техногенное месторождение искусственно

дезинтегрированных карбонатных пород - цементного сырья. По состоянию на

01.01.2000 г. запасы этого месторождения учтены в количестве 25,15 млн. т, что

обеспечивает работу цементного завода АО «Цесла» сроком 20-25 лет.

Проведенные

геологоразведочные работы подтвердили соответствие известняков—отходов

обогащения плоского отвала шахты «Ленинградская» временным техническим

условиям, разработанным Гипроцементом.

В

соответствии с проектом реконструкции цементного завода в качестве карбонатного

компонента вначале должны частично использоваться известняки действующего

карьера «Печурки» и по окончании отработки только известняки — отходы класса

+125 мм шахты «Ленинградская». Для производства цемента после ввода в

эксплуатацию двух технологических линий на начальном этапе освоения новой

технологии годовое потребление известняков составляет 840 тыс. т с последующим

увеличением до 1 380 тыс. т при полном исключении известняков карьера «Печурки».

Кроме

плоского отвала в качестве карбонатного компонента могут использоваться

известняки — отходы обогащения класса 125—300 мм текущей добычи шахты

«Ленинградская», объем которых ожидается в количестве до 1,6 млн. т. в год.

Качественные показатели этих известняков-отходов соответствуют известнякам

плоского отвала. Непосредственное направление известняков-отходов с ОФ шахты

«Ленинградская» близрасположенному цементному заводу является наиболее

экономичным вариантом. При этом исключаются погрузоразгрузочные и транспортные

операции при их складировании на плоском отвале и при последующей отгрузке на

цементный завод.

Техническим

проектом реконструкции цементного завода в качестве алюмосиликатного компонента

принята зола ТЭЦ, т.е. твердый остаток после гидрозолоудаления на осушенных

золопрудах АО «Завод Сланцы». Химические анализы золы по 35 пробам были

выполнены лабораторией института «Гипроцемент». По состоянию на 01.01.2000 г.

запасы этого алюмосиликатного компонента учтены в количестве 11,7 млн. т, что

обеспечивает работу АО «Цесла» в течение 15-20 лет.

Цементный

завод после реконструкции будет использовать 620—680 тыс. т сухой золы

ежегодно. Потребность будет покрываться за счет использования золы осушенных

золопрудов с организацией на них карьерного хозяйства.

Производство

облицовочной известняковой плитки. [2]

В

1987—1988 гг. были разработаны оригинальная технология извлечения блоков из

почвы неработающих горных выработок, необходимые для этого механизмы, произведена

оценка декоративных и физико-механических свойств известняковых блоков. Выемка

блоков в 1988 г. проводилась на откаточных штреках на отработанной части

шахтных полей (штреки № 20 и 24 на шахте им. С.М. Кирова и штреки № 201 и 103

на шахте «Ленинградская»). В 1988 г. было отправлено заказчикам 2,4 тыс. м3

(КОСМ, Кондопожский, Долгопрудненский, Щадринский и Минеральноводский

камнерезные заводы).

Известняковые

блоки характеризуются следующей структурой: в 15—20 см ниже подошвы промпласта

(IV слоя сланца) выделяется четкий прослой керогеносодержащей глины, по

которому происходит отслоение верхнего «коржа» мощностью 15—20 см;

в

пределах вскрываемой толщи (90 см) в известняке присутствуют волосные и тонкие

прослои глин и мергелей, обусловливающие неравномерную плитчатость;

наблюдается

субпараллельная слоистость при обособлении органического и глинистого веществ;

органическое

вещество имеет буровато-серую, а глинистый материал — зеленовато-серую окраску,

выделяющуюся на светло-сером фоне известняка, что придает ему пятнистость или

полосчатость; границы постепенные;

внутренняя

расслоенность известняковых блоков проявляется в результате дегидратации и

воздействия атмосферных факторов; расслоения проявляются на расстоянии

0,25-0,30 м от верхней поверхности кровли блока в его естественном залегании.

Физико-механические

свойства известняков изучались по восьми монолитам, отобранным из единого блока

размером 120х70х70 см (шахта им. С.М. Кирова). Этот блок характеризуется

следующими показателями:

объемная

масса 2,44 г/см2

водопоглощение 3,2% (2,0-4,1%)

истираемость 0,9 г/см2 (0,71-1,2 г/см2)

прочность

при сжатии 630кГс/м2

в

сухом состоянии 320кГс/см2

в

насыщенном водой состоянии после

15

циклов замораживания 290кГс/см2

после

25 циклов замораживания 240кГс/см2

Из

восьми монолитов: после 15 циклов замораживания выдержали только два монолита,

а в трех монолитах выдержали 80 % кубиков; после 25 циклов замораживания в двух

монолитах выдержали соответственно 90 и 80 % кубиков; у одного монолита все

образцы были разрушены, у остальных преимущественно до 50 % кубиков.

В

соответствии с ГОСТ 9479—84 «Блоки из природного камня для производства

облицовочных изделий» эти известняковые блоки могут быть рекомендованы только

для внутренней облицовки, где не лимитируются требования по морозостойкости.

Радиационно-гигиенические

свойства пород соответствуют требованиям НРБ-76.

Известняки

относятся к малодекоративному облицовочному материалу. К положительным

свойствам относится их довольно однородный пятнистый рисунок, не требующий

специального подбора облицовочных плит. Отрицательным фактором является их

неполируемость из-за повышенной глинистости. В целом облицовочные известняковые

плиты рекомендуется выпускать с пиленой фактурой обработки для внутренней

облицовки административных и производственных зданий и сооружений. Распиловка

должна производиться параллельно плоскостям напластования.

Облицовочные

плиты с пиленой фактурой толщиной 20, 30 и 40 мм размером 300 х 400 мм

использовались в г. Ленинграде (зоопарк, Петродворецкий часовой завод —

наружная облицовка) и в Московской области.

В

целях развития этого направления было закуплено камнерезное оборудование фирмы

БРА (Италия) и в 1994-1995 гг. смонтировано в крупной подземной камере шахты

«Ленинградская». Производственная мощность комплекса достигает 50 тыс. м2 в

год. Впервые в 1989 г. на шахте им. С.М. Кирова был организован подземный

камнерезный цех производственной мощностью до 10 тыс. м2 в год. Исходным

материалом были блоки из прослоя известняка «Плита». Для их получения была

модифицирована ныне существующая технология в камерах-лавах с использованием

комбайна 1-ГШ-68. Технология извлечения известняковых блоков предусматривала:

извлечение

комбайном верхней части промпласта, которая включает часть «ложной кровли» и I

слой сланца, что позволяет обнажить верхнюю поверхность прослоя «Плита»;

отделение

механической фрезой от массива вдоль груди забоя обнаженной части прослоя

«Плита» и отрыв известняковых блоков от нижней части промпласта с помощью

гидроклиньев;

извлечение

комбайном нижней части промпласта, которая включает II и III сланцевые слои и

промежуточный прослой «Кулак».

Таким

образом, извлечение известняковых блоков мощностью 0,25—0,30 м, добываемых в

шахте на глубине 70—80 м, проводилось без применения буровзрывных работ, что

обеспечивало их качество.

Физико-механические

свойства и химический состав блоков прослоя известняка «Плита» существенно

отличаются от вышеописанных блоков.

Структура

известняковой плиты скрытокристаллическая. Окраска облицовочной плитки —

светло-серая с голубоватым оттенком. По декоративности относится к 3-му классу.

Поверхность имеет однородный спокойный рисунок, что позволяет в строительстве

обойтись без специального подбора отдельных плит. Фактура лицевой поверхности

плитки пиленая, глубина борозд не более 0,25 мм или шлифованная до уровня

лощения. Размеры плитки: длина от 100 до 1100 мм; ширина от 100 до 400 мм;

толщина 20, 30 и 40 и т. д. до 200 мм. Облицовочная плитка применима для

наружной отделки жилых и общественных зданий.

Применялась

при реставрационных работах храмов гг. Псков, Новгород, отделке станций

метрополитена С.-Петербурга и Самары, помещений аэропорта Пулково-2, строящейся

библиотеки С.-Петербурга у станции метро «Парк Победы» и др.

В

настоящее время осуществляется выемка в комбайновых камерах-лавах прослоя

«Плита» и их распиловка на камнерезном оборудовании фирмы БРА на шахте

«Ленинградская». Объемы реализации облицовочной известняковой плитки в 1999 г.

были 5 тыс. м2 при средней отпускной цене за 1 м2 210 руб.

При

избытке блоков из прослоя «Плита» они могут быть реализованы в качестве

стеновых камней, так как полностью отвечают требованиям ГОСТ 4001—84 «Камни

стеновые из горных пород». Извлечение блоков из почвы горных выработок

прекращено.

Получение

глицерина из торфяных гидрализатов. [1]

Низшие

многоатомные спирты (м.а.с.) — глицерин, этиленгликоль и пропиленгликолъ,

широко используются в народном хозяйстве и особенно в химической

промышленности. На их основе получают алкидные смолы, синтетические волокла,

пластификаторы, поверхностно-активные вещества, взрывчатые вещества и многие

другие соединения. Помимо химической промышленности упомянутые спирты в больших

количествах потребляются в бумажном, текстильном, кожевенном, пищевом, парфюмерном

и других производствах.

Если

этиленгликоль может быть сравнительно просто синтезирован из этилена, то

глицерин в СССР до сих пор получается из отходов мыловаренного производства,

которое, как известно, базируется на пищевом сырье. Причем количество

производимого в стране глицерина не удовлетворяет возрастающих потребностей

народного хозяйства.

Что

касается пропиленгликоля, то он в СССР не производится.

В

связи с дефицитом глицерина и у нас, л за границей изыскиваются синтетические и

полусинтетические способы его получения. Одним: из таких методов является

гидрогенолиз моносахаров, получаемых в результате гидролиза растительного сырья

и, в частности, отходов сельского хозяйства. Гидрогенолиз углеводов

осуществляется в водных растворах в присутствии гетерогенных (обычно никелевых)

катализаторов при температуре 100—230° С, под давлением водорода от 80 до 200

атм и значениях рН 8 - 10. Сущность процесса заключается в совмещении двух

реакций: селективного разрыва углеродной цепи гексоз и пентоз с последующим

насыщением водородом образовавшихся остатков молекул и восстановления

карбонильной группы.

Не

рассматривая более ранние трактовки механизма гид роге но ли за моносахаридов,

остановимся на взглядах акад. А. А. Баландина и его школы. Согласно

мультнплетной теории А. А. Баландина, преимущественный разрыв углеродной цепи в

молекулах гексоз и пентоз должен происходить в положении 3 - А и в меньшей

степени по связям 2 - 3 в гексозах и 1 - 2 в пентозах. Следовательно, для

получения высоких выходов глицерина гидрогенолизу следует подвергать гексозы.

Этот вывод подтверждается экспериментом. Наряду с образованием глицерина и

эгиленгликоля в продуктах реакции всегда присутствует 1,2-пропиленгликоль,

который получается в результате расщепления глицерина.

В

качестве катализаторов гидрогенолиза моносахаров были испытаны различные

контакты, обычно применяемые в гидрогенозационных процессах. Наилучшие

результаты были получены при использовании Ni и Ni – Cu с добавками в

реакционную среду окисей кальция или бария. Ранее считалось, что последние

являются лишь подщелачивающими агентами. Однако в последние годы в работах А.

Л. Баландина, Н. А. Васюяиной к других развивается иной взгляд на роль таких

добавок. Упомянутые авторы считают, что процесс гпдрогенолиза углеводов требует

наличия системы катализаторов, во-первых, гетерогенного, на котором

осуществляется активация водорода, восстановление карбонильной группы углевода,

разрыв С—С - связей и насыщение образовавшихся остатков водородом, и,

во-вторых, гомогенного, роль которого выполняют щелочные добавки гидроокисей

двух трехвалентных металлов, создающие не только необходимое значение рН среды

но и способствующие, что особенно важно подчеркнуть, разрыву углеродной цепи в

молекуле моносахарида. Причинами, обусловливающими ослабление С—С - связей,

являются энолизация моносахарида и образование хелатного комплекса ионов двух и

трехвалентных металлов с монозой преимущественно в положении 3 - 4. Это

подтверждается работами ряда авторов, которые при спектрофотометрировании

растворов глюкозы, содержащих ионы металлов, обнаружили максимум поглощения при

определенных соотношений ингредиентов, что может быть связано с образованием

указанных выше комплексов. Косвенным доказательством образовании последних

является также тот факт, что добавление в реакционную среду соединений,

содержащих ионы трехвалентных металлов, в т. ч. ионов с большим положительным

зарядом, п катионов, обладающих более ярко выраженными электронно-акцепторными

свойствами, приводит к ускорению процесса гидрогенолиза в 2 - 3 раза и

увеличению выхода глицерина на 5 - 10%. По-видимому, указанные ионы металлов

образуют с моносахаридами такие комплексы, которые но сравнению с ионами

кальция и бария в большей степени ослабляют С—С - связи в положении 3 - 4 и тем

самым способствуют увеличению выходов целевого продукта.

В

заключение отметим, что процесс гидрогенолиза углеводов растительного сырья был

исследован в СССР на камеральной установке и в настоящее время отрабатывается в

опытно-промышленном масштабе. Получающаяся смесь глицерина, гликолей, гексетов

и пенгетов разделяется методом ректификации.

Таким

образом, все основные, принципиальные вопросы получения глицерина и гликолей из

углеводов решены. В качестве источника последних может •быть использовано любое

растительное сырье, содержащее такие полисахариды, которые при гидролизе дают

достаточное количество гексоз. Известно, что слаборазложившиеся верховые торфы

содержат до 60% полисахаридов в расчете на абсолютно сухое вещество.

Гидролизаты, получаемые из таких торфов, содержат сахара, состоящие

приблизительно на 70% из гексоз. Последние, как мы указывали, представляют

наибольшую ценность для процесса гидрогенолиза. Заметим, что стоимость сахара

торфяных гидролизатов составляет всего лишь 60 руб. за 1 т.

В

связи с этим нами было проведено исследование процесса гидрогенолиза торфяных

гидролизатов с целью подбора таких условий, при которых могли быть получены

наиболее высокие выходы глицерина и гликолей.

В

качестве сырья использовались термогидролизат — отжим Бокситогорского завода искусственного

обезвоживании торфа (ВТН) и гидролизат, получавшийся по методу ВЫИИТП на

установке того же института. Гидролизу подвергался верховой фускум-торф

Ларьямовекого месторождения (степень разложения 12%).

В

связи с тем, что торфяные гидролизаты содержат вещества, отравляющие

катализаторы гидрогенизации, они предварительно подвергались очистке, котораи

осуществлялась двумя способами:

1)

торфяным коллактивитом (сульфоторфом) с последующей доочисткой на ионообменных

смолах

2)

только одним коллактивитом.

После

указанных операции гидролизаты упаривались под вакуумом (остаточное давление —

10 - 15 мм рт. ст.) до содержания 20 - 40 г редуцирующих веществ (РВ) в 100 мл

раствора.

Количественное

определение углеводов в неочищенных и очищенных гидролизатах производилось

методом бумажной хроматографии с последующим проявлением анилинфталатом, и

актированием окрашенных водных Сахаров и фотометрированием полученных

растворов.

Предназначенный

для гидрогенолиза гидролизат нейтрализовался окисью кальция до рН=7, при этом

раствор приобретал томно-бурую окраску и выпадал осадок сульфата кальция.

Последний отфильтровывался под вакуумом, и раствор вторично пропускался через

колонку с коллактивитом (внутренний диаметр - 20 мм, высота слоя адсорбента -

30 мм), в результате чего он обесцвечивался.

Процесс

гидрогенолиза проводился в присутствии системы катализаторов: гетерогенного

(50% Ni) Уфимского завода и гомогенных, в качестве которых использовались окись

кальция и гидроокись железа, получавшаяся при внесении в раствор окиси кальция,

соли Fe2(S04)3*9Н20. Так как катализатор Уфимского завода содержит никель в

виде основного карбоната, он перед загрузкой в раствор моносахаров

восстанавливался при 4500С в течение трех часов в токе водорода, после чего

также в токе водорода охлаждался до 80—50°С и выгружался в дистиллированную

воду.

После

охлаждения автоклава катализат выгружался, отфильтровывался от катализатора,

упаривался под вакуумом, и в нем определялось содержание многоатомных спиртов

методом бумажной хроматографии.

В

результате экспериментов с гидролизатами, очищенными по двухстадийной схеме

(коллактивит - иониты), было установлено, что выход глицерина на исходные

сахара составляет 25—33%, этиленгликоля — 18—24% из 1,2-про-пиленгликоля — 19 -

26% . В этой же таблице для сравнения приведены данные, полученные при

гидрогенолизе раствора глюкозы в идентичных условиях. Видно, что выходы целевых

продуктов, получаемые при гидрогенолизе торфяных гидролизатов, хотя и меньше,

чем при использовании чистой глюкозы, все же достаточно высоки. Обнадеживающим

является также тот факт, что рН катализата колеблется в пределах семи единиц.

Это свидетельствует о том, что побочные реакции, приводящие к образованию

кислот, которые могут разрушать активные центры никелевого катализатора, ч

нашем процессе ослаблены. В связи с этим катализатор может быть использован

дважды без существенного снижения выходов глицерина и гликолей.

Опыты

с гидролизатамн, которые осветлялись только коллактивитом, показали, тго выходы

глицерина и гликолей снижаются. Сравнительно низкие выходы целевых продуктов

получены по той причине, что гидрогенолиз гекситов и пентитов прошел не до

конца. При увеличении времени процесса до 1ч выходы глицерина и гликолей

возрастают.

С

целью определения возможности многократного использования катализатора были

проведены специальные опыты. Установлено, что при повторном применении

катализатора выходы целевых продуктов и pH среды снижаются. Аналогичное явление

наблюдается при добавлении к использованным катализаторам 20% вновь

восстановленного контакта. Однако падения рН среды в этом случае не

наблюдается.

Заметим,

что в рассматриваемой серии экспериментов существенно уменьшаются затраты па

предварительную подготовку гидролизата, так как исключается вторая наиболее

дорогостоящая стадия очистки на заводах. Поэтому в производственных условиях,

по-видимому, будет целесообразно проводить гидрогенолиз гидролизатов,

осветленных только коллактивитом.

На

основании проведенного исследования можно сделать вывод о принципиальной

возможном использования торфяных гидролизатов в качестве сырья дли получения

глицерина и гликолей. Проведенный: нами предварительный экономический расчет

показал, что себестоимость глицерина из торфа оказывается не выше себестоимости

глицерина из подмыленных глюкоз.

Технологическая

схема производства гексаторфа. [1]

В

Калининском политехническом институте с участием кафедр «Технология пластмасс»,

«Торфяная механика», «Машины и аппараты химических производств» разработан

рабочий проект автоматизированного завода по производству гексаторфа.

Гексаторф

- эти гранулированное, нейтральное, торфоминеральное удобрение с содержанием

азота, фосфора и калия по 6%. От известных торфоминералъных удобрений гексаторф

отличается:

высоким

содержанием питательных веществ;

выпуском

в гранулированном, неслеживаюшемся виде, позволяющем механизированное внесение

удобрения (рассев туговысевателям и высев его с семенами сельскохозяйственных

культур);

прочностью

гранул, неразрушающихся при длительном хранении и транспортировке. Вследствие

прочности, гранулы отдают питательные вещества постепенно, что обеспечивает их

доступность для растении в течение всего вегетационного периода;

нейтральной

реакцией среды, незначительной гигроскопичностью и стерильностью- Последнее

практически не лимитирует срок храпения удобрения;

В

настоящее время в гранулированных и не слеживающихся формах выпускается лишь

незначительная часть минеральных удобрений. Органо-минеральные гранулированные

удобрении до сих пор, как отечественной промышленностью, так и зарубежной не

выпускаются.

В

решениях XXIII съезда КПСС указывается на необходимость к концу пятилетия

поставлять удобрения сельскому хозяйству только в гранулированных и

неслеживающихся формах.

Технологический

процесс производства гексаторфа разработан по данным, полученным на

экспериментальной установке, на которой ежегодно (с 1964 г.) производились

опытные партии гексаторфа, применявшегося в полевых опытах в различных

климатических зонах страны на разнообразных сельскохозяйственных культурах.

Результаты опытов на культурах льна, картофеля, зерновых, овощей, риса, табака

свидетельствуют о стабильной эффективности гексаторфа (при нормах внесения

100—300 мг/га).

При

предусмотренной в проекте 3-сменной круглогодичной работе производительность

завода составляет 3 - 100 т готовой продукции в год.

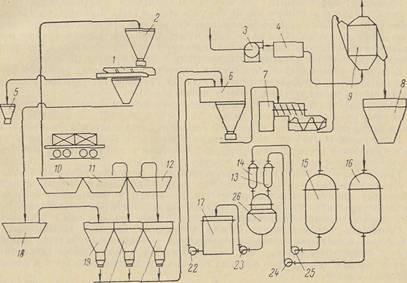

Технологическая

схема получения гексаторфа выглядит следующим образом (см. рисунок).

Сырье

- торф, двойной суперфосфат, калийная соль, формалин, аммиак - поступает на

завод но узкоколейной железной дороге в торфовозных вагонах и цистернах. Сухие

компоненты хранятся па складе сырья в бетонных бункерах 10, 11, 12, а жидкие -

в стальных емкостях 15, 16.

Фрезерный

торф со склада сырья грейферным захватом подается в дозировочный бункер 2,

откуда поступает на сепаратор 1 для удаления крупных посторонних включений и

отсева необходимой фракции размером менее 5.

Просеянный

торф транспортируется в накопительный бункер 18, откуда по мере необходимости

загружается в расходный бункер 19.

Минеральные

компоненты, необходимые для приготовления гексаторфа, со склада сырья

грейферным захватом подаются в соответствующие расходные бункера 20, 21.

Раствор гексаметилентетрамина (источник азотного питания растений), получаемый

в результате смешения формалина с аммиачной подои, из емкостей 15, 16 насосами

24, 23 подается в строго Определенном количестве 13, 14, а затем вначале

формалин, далее аммиачная вода самотеком поступают в реактор 26. Готовый

раствор насосом 23 подается в сборник 17, из которого он постепенно дозируется,

в процессе перемешивания, в смеситель 6.

При

6%-ном содержании азота в готовом удобрении в торфомассу вводится такое

количеству раствора гексаметилентетрамина, при котором она легко гранулируется

в прочные гранулы. После дозирования сухие компоненты и раствор подаются в

смеситель, где происходит равномерное и тщательное перемешивание. Из смесителя

сырой негранулированный гексаторф поступает в промежуточный бункер, откуда

непрерывно дотируется в шнековый пресс 7, где происходит дополнительное

перемешивание и продавливание массы через фильтры (гранулирование). Сырые

гранулы ленточным транспортером подаются в сушилку с «кипящим» слоем 9. Выбор

сушилки данного типа позволяет интенсифицировать тепломассообмен н

автоматизировать процесс сушки.

Готовая

продукция поступает в бункер 8, затем она развешивается на порции по 30 мг,

затаривается в бумажные метки и транспортируется на склад готовой продукции.

Управление технологическим процессом ведется оператором с пульта, который

снабжен мнемонической схемой с контрольно-измерительными приборами. На период

ремонта и опробования оборудования все механизмы имеют индивидуальные кнопки

пуска и остановки.

Технологическое

оборудование, принятое в проекте завода, в основном серийно выпускается отечественной

промышленностью.

Изложенная

технологическая схема достаточно проста, как и применяемое оборудование, и это

дает возможность осуществлять производство гексаторфа непосредственно на

торфопредприятиях.

Получение

активных углей на основе торфа и полукокса. [3]

В

настоящее время в промышленном масштабе, производство активных углей

осуществляется из древесины, бурого и каменного углей, торфа, а также

комбинированного сырья (смесь торфяной и каменноугольной пыли). Использование

комбинированного сырья расширяет сырьевую базу для производства сорбентов,

открывшая возможности увеличения ассортимента.

Следует

отметить, что данные по получению активных углей из композиций, составленных из

различных углеродсодержащих материалов, практически отсутствуют. В этой связи

представляло интерес исследовать свойства сорбентов, полученных методом химической

активации из торфа и полукокса высокоскоростного пиролиза бурого угля

Канско-Ачинского бассейна, выявить влияние добавки полукокса на качественные

характеристики угля и показать возможность применения талого вида сырья.

Целесообразность использования в качестве добавки полукокса обусловлена тем,

что угли Канско-Ачинского бассейна являются самыми дешевыми в стране, а в 1984

году буроугольный полукокс будет производиться в промышленном масштабе.

Принимал во внимание громадные запасы торфа в Сибири, получение активных углей

из указанных выше смесей представляет безусловный интерес. В настоящей работе

приводятся данные по свойствам сорбентов, полученных методом хлорцинковой

активации из композиций, составленных из медиум-торфа ( R = 10-I5%) и полукокса

высокоскоростного пиролиза бурого угля. Содержание полукокса изменялось от 0 до

80% в расчете на абсолютно сухой торф.

Анализ

результатов (табл.1) показал, что активные угли из комбинированного сырья

характеризовались достаточно развитой микро- и переходнопористой структурой.

Введение

в торф буро-угольного полукокса оказывало существенное влияние на

структурные

свойства угля. Так, уже добавка полукокса в количестве 10% приводила к

некоторому снижению величины общей удельной поверхности с 970 до 780 м^2/г,

объем микропор с 0,38 до 0,30 смэ/г, одновременно наблюдалось увеличение объема

переходных пор. Повышение дозы полукокса С 10 до 80% вызывало резкое уменьшение

величины общей удельной поверхности с 780 до 400 м^2/г, предельного

сорбционного объема с 0,50 до 0,33 смэ/г, объема микропор с 0,38 до 0,15 смэ/г.

Структурные свойства угля значительно ухудшались. Для сорбентов, полученных из

композиций, в которых содержание полукокса более 50%, роль полукокса как сырья

являлась безусловно определяющей.

Увеличение

добавки полукокса в торф до определенного предела (50%) способствовало

повышению доли объема мезопор угля, при этом объем микропор имел достаточно

высокое значение. Введение добавки полукокса в количестве 10, 20, 30% позволило

получать активные угли, которые по своим структурным характеристикам

соответствовали углям осветляющего типа. Для углей такого типа величины объемов

микро- и переходных пор близки по значению. Активные угли, полученные из

композиций, в которых содержание полукокса составляло от 20 до 50%, имели

высокоразвитую переходнопористую структуру, величина поверхности переходных пор

находилась в пределах 160...180 м^2 /г. Угли с такой структурой находят широкое

применение при адсорбции из растворов веществ с крупными размерами молекул, для

которых микропоры являются практически недоступными, а также при адсорбции окрашивающих

растворы примесей коллоидной степени дисперсности, в этом случае основное

значение приобретает поверхность переходных пор угля.

Представлены

данные по адсорбционной способности зольности, насыпной плотности и выходу

углей. Все образцы сорбентов обладали значительной сорбционной активностью ко

всем исследуемым адсорбатам. С повышением дозы полукокса в исходном сырье

наблюдалось снижение сорбционной емкости углей. Наиболее высокую сорбционную

способность имели активные угли, полученные из медиум-торфа, а также композиций

с содержанием полукокса от 10 до 50%, т.е. сорбенты с лучшими структурными

свойствами. Сорбционная способность углей находилась в следующих пределах: по

йоду 835...1140 мг/г, бензолу 406...482 мг/г.

Для

всех образцов активных углей отмечена невысокая зольность. Наименее зольными

являлся уголь из исходного медиум-торфа. Для сорбентов из комбинированного

сырья этот показатель значительно выше и имел у всех образцов близкое значение.

Введение

добавки полукокса приводило к некоторому повышению величины насыпной плотности

углей, что обусловлено снижением общей суммарной пористости сорбентов и

повышением зольности. С повышением содержания полукокса в торфе растет выход

угля.

Максимум

выхода угля (~71%) наблюдался при добавке полукокса, равной 80%. Увеличение

выхода угля с 50 (медиум-торф) до 71% (торф - 20%, полукокс - 80%) связано с

превалированием в исходном сырье высокоуглеродистого продукта.

Из

приведенных данных следует, что угли, приготовленные из комбинированного сырья

(торф + полукокс) обладали одновременно развитой микро- и переходно-пористой

структурой, значительной сорбционной способностью и невысокой зольностью.

Использование в качестве сырья композиций с добавкой полукокса в количестве

от

10 до 50% позволяет получать сорбенты, структурные свойства которых близки

углям осветляющего типа. Это создает возможность их применения для очистки вод,

содержащих соединения с крупными размерами молекул. Высокоразвитая

переходнопористая структура углей обеспечивает значительную скорость адсорбции,

что

является важным условием при использовании адсорбционного метода очистки

сточных вод больших объемов. Возможность применения композиций торф + полукокс

способствует расширению сырьевой базы для производства сорбентов с развитой

микро- и мезоструктурой, получение которых в настоящее время осуществляется в

основном из древесного угля-сырца, являющегося крайне дефицитным продуктом.

Переработка

сланца разреза Вивиконд в камерных печах. [4]

Переработка

в камерных печах прибалтийского сланца всех слоев промышленной пачки (от А до Я

включительно), добываемогo открытым способом, имеет особо важное значение при

разработке ряда участков сланцевого месторождения Эстонской ССР. Этот способ

добычи, помимо общих преимуществ, позволяет производить выемку сланца на нею мощность

пачки, сводя к минимуму безвовратные потери его в недрах.

В

районе открытой разработки рудника Вивиконд толщина слоя породы, под которым

залегает сланец, составляет всего лишь около 8 м, из которых только 3 м

представлены известняком, требующим разрыхления (взрывным способом), перед

выемкой.

С

целью получения технических показателей для опытов применялся сланец всей

промышленной пачки, который добывался открытым способом методом послойной

выемки с последующей ручной породоотборкой. Полученный таким образом сланец

содержал 10—11% влаги и имел рабочую теплотворность 2800-2850 ккал/кг.

Исходя

из данных опыта ясно, что при проведении второго опыта был к получены

значительно лучшие результаты, особенно по выходу газа на тонну сланца и по

переходу тепла сланца в полезные продукты разложения. Это объясняется тем, что

в первом опыте

производительность

была слишком велика и вместе с коксом из камер

выгружался

частично недоразложенный сланец.

Опыты

показали практическую возможность переработки в камерных печах сланца всей

промышленной пачки, добываемого открытым способом, при применении обогащения.

Переработка

в камерных печах подсушенного сланца. [4]

Проведенные

в 1954 г. опыты по переработке на девятикамерной батарее подсушенного сланца

подтвердили предположения о возможности значительного увеличения

газопроизводительности камер.

Настоящая

работа была поставлена с целью изучения процесса сушки и изыскания

рационального способа сутки сланца применительно к работе камерных печей. В

соответствии с этим были проведены лабораторные опыты по изучению процесса

сушки мелких фракций (до 20 мм) и крупных кусков сланца (эффективный диаметр

60—70мм) и опыты по переработке в камере с отдельной конденсацией сланца,

подсушенного в загрузочной коробке отходящими дымовыми газами.

Установка

для изучения процесса сушки состояла из термостата и весов, смонтированных

таким образом, чтобы иметь возможность через заданные промежутки времени

определять убыль в весе, а следовательно, влажность образца сланца в процессе

сушки. Было установлено, что скорость сушки мелких фракций сланца резко

возрастает с повышением температуры.

Опыты

проводились на девятикамерной батарее. Дымовые газы поступали из дымовой трубы

цеха в низ загрузочной коробки. Часть дымовых газов направлялась в загрузочную

коробку для подсушки сланца, а затем выводилась через верх коробки в атмосферу,

остальная часть дымовых газов проходила через всю камеру и выводилась вместе с

парогазовой смесью через нижний газоотвод.

Режимы

опытов подбирались с таким расчетом, чтобы газовая

производительность

камер и выход газа из одной тонны сланца были

наибольшими.

Результаты

опытов приведены в таблице.

|

Наименование показателей

|

Без подсушки

|

С подсушкой

|

|

Опыт 1

|

Опыт 2

|

Опыт 3

|

|

Суточная производительность камеры по сланцу, т/сутки

|

8,11

|

8,79

|

11,04

|

|

Температура в простенках, гр.д

|

1254

|

12 9

|

1256

|

|

Теплотворность рабочего слапца, ккал',кг

|

2920

|

3036

|

3000

|

|

Выход газа на рабочий сланец в пересчете на газ (с Q=1000

ккал/мз), умз/т

|

446,4

|

496,0

|

404,2

|

|

Выработка .газа (с Q=4000 ккал/мз) камерой в сутки

|

3620

|

4350

|

4462

|

Из

таблицы видно, что в опыте 2 с подсушкой сланца, несмотря на увеличение

производительности камеры по сланцу на 10,8%, по сравнению с опытом 1 выработка

газа возросла с 3620 до 4350 умз, причем одновременно выход газа возрос с 446,4

до 496,0 м3 па тонну сланца.

Опыты

показали целесообразность и практическую осуществимость сушки сланца в

загрузочных коробках камер.

При

проведении опытов имело место недостаточно хорошее распределение потоков

дымовых газов в камере и в загрузочной коробке. для устранения которого

предложена новая конструкции дымо-распределительного устройства. Рекомендуется

также проверить новую схему сушки сланца внутренним теплоносителем к

загрузочной коробке в замкнутом цикле: загрузочная коробка > дымосос >

перегреватель > загрузочная коробка.

Получение

растворителя взамен бутилацетата из продуктов сланцевой смолы. [4]

В

настоящее время дефеноляция сланцевой подсмольной воды осуществляется методом

экстракции с применением в качестве растворителя технического н-бутилацетата.

Бутилацетат дефицитный, дорогостоящий растворитель, и уже сейчас испытываются

серьезные затруднения в обеспечении необходимым количеством бутилацетата процесса

дефеноляции подсмольных вод.

Данная

работа проводилась с целью выяснения возможности получения спиртов из фракций

сланцевого бензина взамен бутилацетата для дефеноляции подсмольных вод.

Сырьем

для получения спиртов (растворителя) служили 10-градусные фракции сырого

бензина сланцевой смолы туннельных мечей завода «Кивиыли». Содержание

непредельных углеводородов в этих фракциях достигало 60—70 %.

Процесс

получения спиртов проводился в две стадии:

1)

получение алкилсульфатов путем обработки серной кислотой фракции, содержащей

алкены;

2)

омыление алкилсульфатов с последующей отгонкой продуктов

омыления

(спиртов) паром.

Следовательно,

наибольший выход спиртов можно получить обработкой

85%

кислотой (в количестве 75% от теоретически потребного) при проведении первой

ступени процесса при температуре 5—6°.

С

повышением температуры кипения фракции бензина выход спиртов понижается. Так,

из фракции бензина, выкипающей до 60°, получается наибольший выход спиртов,

составляющий 33% от непредельных. Из фракции, выкипающей в пределах температур

140—150°, выход спиртов не превышает 7—8%. Полученные спирты содержат 12—13%

гидроксилов при среднем молекулярном весе 110—118.

Из

полученных спиртов были отобраны фракции с температурой кипения: до 118,

118—140, 140—160° и испытаны в качестве растворителя для дефеноляции сланцевых

подсмольных вод. Также было проведено сравнительное обесфеноливание подсмольной

воды н-бутилацетатом и полученными спиртами. Установлено, что дефеноляция

подсмольной воды н-бутилацетатом снижает содержание фенолов с 6,2 до 0,33 г!л.

Дефеноляция воды полученным спиртами доводила содержание фенолов до 0,35—0,40

г/л. Процесс (регенерации спиртов осуществлялся так же, как и н-бутилацетат;

путем отгонки его глухим паром с последующей отдувкой острым паром. Таким

образом, полученный растворитель может быть применен для дефеноляции

подсмольной воды как самостоятельно, так и в смесях с н-бутилацетатом.

Помимо

целевого продукта - спиртов получен ряд побочных, продуктов: остаточные

углеводородные фракции, полимеры, растворимые в остаточных фракциях, и

полимеры, растворимые в гудроне. Остаточные углеводородные фракции могут быть

использованы как компоненты бензина; содержание серы в них не превышает 0,05%.

Имеются также основания полагать, что полимеры могу быть использованы в

качестве пленкообразующих материалов, и возможно, эмульгаторов.

В

заключение следует сказать, что:

1)

из фракций сланцевого бензина можно получать спирты, при годные в качестве

растворителя при извлечении фенолов из под смольных вод в сланцеперерабатывающей

промышленности. От спирты могут быть использованы вместо бутилацетата и

совместно с последним;

2)

выход спиртов из отдельных фракций бензина, но лабора торным данным, достигает

33% от алкенов, содержащихся во фракции. Есть все основания полагать, что в

условиях лучшего охлаждения, во время процесса образования алкилсульфатов и

сокращения времени контакта алкилсульфатов с серной кислотой и остаточным

бензином,

выход спиртов будет больше, чем в лабораторных условиях.

Обессеривание

горючих сланцев. [5]

Исследование

процессов бактериального обессеривания горючих сланцев с помощью культуры

Thiobacillus ferrooxidans, проводилось А.В.Белый, Л.С.Анисова, Г.В.Денисов и др.

исследовали горючий сланец с содержанием общей серы 3,06%. Из этого количества около

~0,61% серы приходилось на органическую. Неорганическая часгь была представлена

пиритной серой. Бактерии Thiobacillus ferrooxidans, выделенные из зон окисления

вскрытых сланцевых горизонтов и адаптированные к условиям интенсивной культуры,

способствовали полному окислению пиритной серы в сланце.

Основными

параметрами, определяющими интенсивность процесса обессеривания, были

концентрация бактерий, железа и сланца в пульпе. Оптимальное соотношение этих

компонентов равно 4:1:200 соответственно. При этом соотношении в периодическом

процессе 50% серы извлекалось за 20 ч. При непрерывном процесса основными

факторами, определяющими его интенсивнсоть, являются скорость протока и

вводимая концентрация клеток. Максимальная валовая скорость обессеривания

сланца получена при скорости протока 0,0156 ч-1, концентрации бактерий 5, сланца

200 г/л. В этом

режиме

50% серы извлекалось за 14 ч.

Авторами

работы изучено удаление пирита из образцов битуминозного сланца Алексинац (Югославия).

Содержание пирита в образце достигало 12,6%, Thiobacillus ferrooxidans также

была выделена из сланцев в естественном залегании в шахтном разрезе. Время

воздействия бактериальной культуры на сланец было от одной недели до четырех.

Оптимальное отношение объемов твердой и жидкой фаз в ходе опытов было найдено

равным 1:12. Основная часть пирита (87%) была удалена из образцов в течение

одной недели. К концу четвертой недели из образца было извлечено 97% пирита. В

сравнении

с

контрольными опытами по абиогенному выщелачиванию использование бактериальной

культуры увеличивает эффективность воздействия на образец в шесть раз. При этом

органическое вещество в образце не претерпевает никаких изменений. Таким

образом, депиритизация сланца с помощью культуры Thiobacillus ferrooxidans

позволяет получать концентраты почти чистого керогена.

При

переработке сланцепродуктов возникает необходимость иx очистки от гетероциклических

азотиотых соединений, существенно снижаюпих их качество. С этой целью также

может исполъзоватъся микробиологический метод. Для изучения возможности очистки

сланцевого масла (II) было выведено два типа микроорганизмов (MОГ-I, МОГ-2),

обладающих селективным paзрушающим воздействием в отношении соединений типа

хинолина и изохинолина. Штаммы МОГ получены на основе субкультур, выращенных на

смеси почвы, загрязненной нефтью(и фосфатной питательной среды с добавкой 1%

сырого горючего сланца "Стюарт" (Австралия), 0.1% пиридина и 0.1%

сукцината. Культивирование МОГ-1 и МОГ-2 вели при засеве субкультуры в

фосфатную среду, содержащую 0,1% (NH4)2SO4 добавкой 0,015% хинолина или

изохинолина. Штаммы МОГ-1 и МОГ-2 подвергали инкубации при температуре 28°С в

течении 7-14 сут в среде, содержащей 0.2% концентрата гетероциклических

азотистых соединений, выделенного из соответствующей фракции сланцевого масла.

Продукты биоразложения экстрагировали СН2Сlг при РН= 7 и анализировали методами

хроматографии.

Установлено, что в присутствии МОГ-1 распадаются cоединения типа хинолина и его

6-, 7- и 8- Me-замещенные производные, а также три неидентифицированных

гетероциклических азотистых соединения (вероятно другие Me- или

ди-Ме-замещенные производные хинолина). В присутствия МОГ-2 распадается только

изохинолин и не затрагиваются его Me-замещенное производные. Совместная инкубация

МОГ-I и МОГ-2 в среде гетероциклических азотистых соединений привела к

биоразложению указанных типов сосдинений. и Ме-замещенных производных хинолииа.

Полагают,что использование штаммов МОГ-1 и МОГ-2 совместно с ранее полученной

культурой, селективной в отношении алифатических нитрилов, позволит

существенно

понизить содержание гетероцикличесих азотистых соединений в составе сланцевого

масла. Для полной очистки от этих соединений рекомендуется дополнительное

выведение культур, воздействующих на производные изохинолина, либо получения

МОГ, обладающих комплексным действием.

Заключение.

Торф

и продукты его переработки, помимо традиционных направлений использования в

энергетике и сельском хозяйстве, находят все более широкое применение в области

охраны окружающей среды. В торфяной промышленности разработаны виды торфяной

продукции экологического назначения: фильтры и композиционные фильтрующие

материалы, активные угли. Схема производства активных углей построена на базе

энерготехнологического агрегата. Торфяная промышленность обладает

"ноу-хау" на разведку сырьевых баз, технологию добычи и подготовки

торфяного сырья для производства активных углей; нетканые фильтрующие

сорбционные и изолирующие материалы на основе торфа; почвоулучшители,

модификаторы и мелиоранты почв; торфодерновые ковры.

В

настоящее время используются различные методы переработки торфа и сланцев,

получение различных вторичных продуктов на их основе. Предложена технология

термической переработки сланцев, которая позволяет получать ряд промышленных

углеводородных растворителей, химических реагентов и ценного гетероциклического

сырья (тиофена, метил- и диметилтиофенов), используемого в органическом

синтезе, при производстве различных лекарственных препаратов и т.д.

Список литературы

Технология

производства и переработки торфа. Калининский политехнический институт. М.,

издательство «Недра», 1970г., 200с.

С.Л.

Климов, Г.Б. Фрайман, Ю.В. Шувалов, Г.П. Грудинов. Комплексное использование

горючих сланцев. – Липецк: Липецкое издательство, 2000г., 184с. ил.

Торф

и его переработка. [Сборник статей. Редколлегия:…проф. В.М. Наумович (глав.

ред.)], М., «Недра», 1968г.

Рефераты

научно-исследовательских работ Всесоюзного НИИ по переработке сланцев. М.,

1956г., 56с.

Добыча

и переработка горючих сланцев. [Сборник статей. Ред.коллегия: Е.Ф. Петухов

(пред.) и др.], Л., «Недра», Ленинградское отделение, 1968г.

Для

подготовки данной работы были использованы материалы с сайта http://ref.com.ua

|